Cotherm作为一款专业的CAE耦合工具,在三维热流耦合方面,支持TAITherm与CFD工具的稳态耦合、准瞬态耦合以及全瞬态耦合三种自动耦合实现方式,用户可以使用CoTherm的GUI界面直接编辑耦合流程进行耦合设置,而无需使用复杂的脚本,耦合仿真过程更加直观,并减少了用户操作,提升产品开发效率,从而使用户更专注于实际分析。

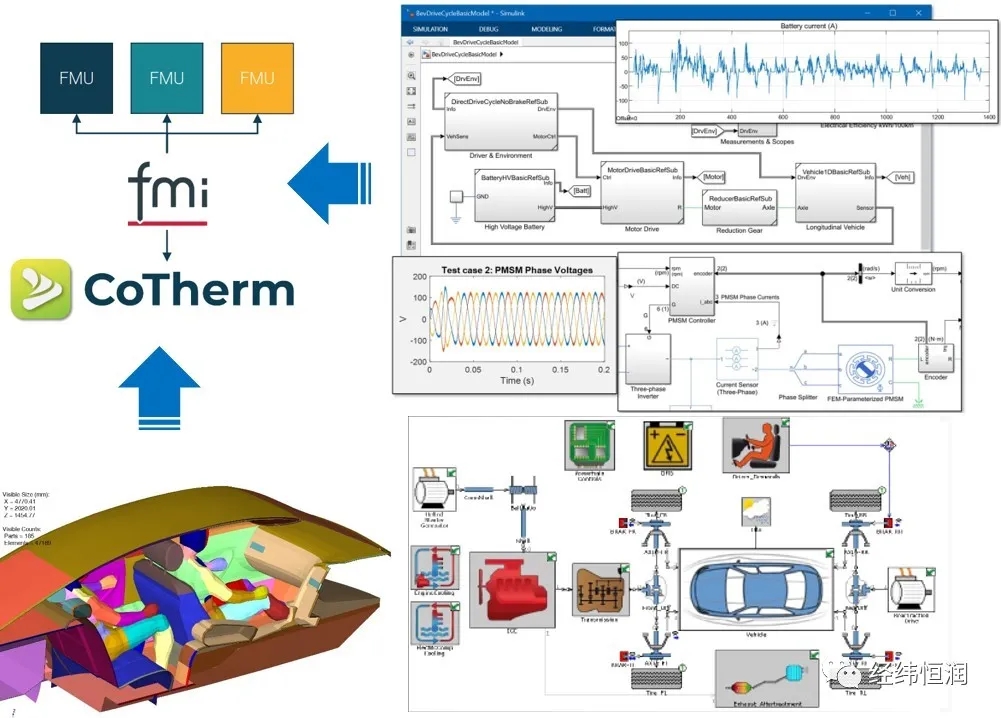

在针对特定的多学科耦合性强的问题,仅通过热流耦合不能对问题进行完整的求解。需要进行一三维或多学科一维模型集成求解。如热系统加控制算法联调优化、驾驶循环热舒适度模拟以及热管理系统优化等等。Cotherm 2021.1版本增强了TAITherm与多种一维工具耦合仿真的功能,包括与Matlab-Simulink耦合、与GT-SUITE软件耦合以及与FMU模型耦合,其中支持FMU模型集成耦合,为集成支持FMI协议的多种一维工具提供了条件,如KULI、Dymola、AMESim、Flomaster等等。本文将结合相关案例对多物理场耦合方案进行简要介绍。

MATLAB-Simulink & TAITherm耦合功能

通过MATLAB-Simulink & TAITherm耦合方案,可实现三维热模型和控制算法联合仿真,详细的热模型作为控制算法被控对象,还原真实热系统运行环境,指导热系统和控制算法优化。

- 案例介绍

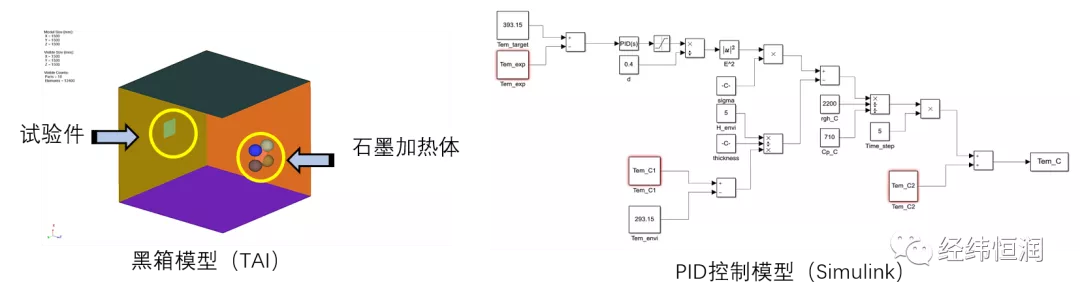

以一个黑箱石墨加热器PID控制模型为例,通过PID调控石墨加热体两端的电压,石墨加热体以辐射传热的形式控制试验件的温度。其中,传热过程由TAITherm计算模拟,控制过程由Simulink模拟。

图1 Matlab-Simulink & TAITherm控制模型耦合案例

- 耦合流程

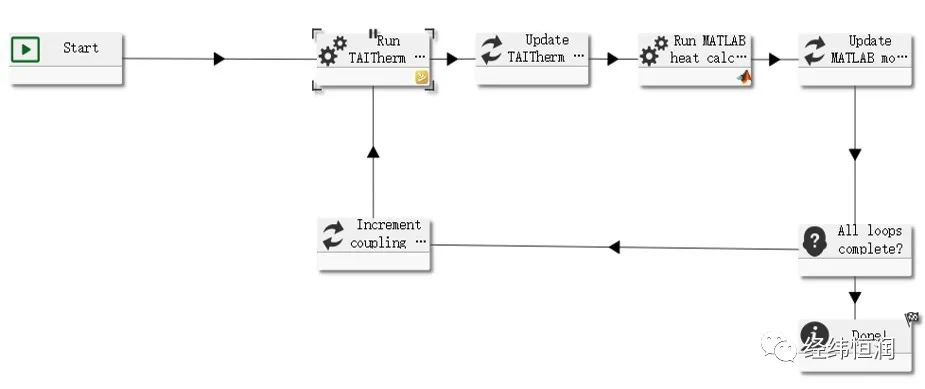

该案例在Cotherm中耦合仿真流程如图2所示。首先TAITherm根据初始状态计算当前试验件温度;Simulink根据试验件温度计算一个时间步长后石墨加热体的温度;TAITherm再根据石墨加热体温度计算试验件温度;不断循环直至试验件达到目标温度。

图2 Cotherm耦合计算流程

- 结果分析

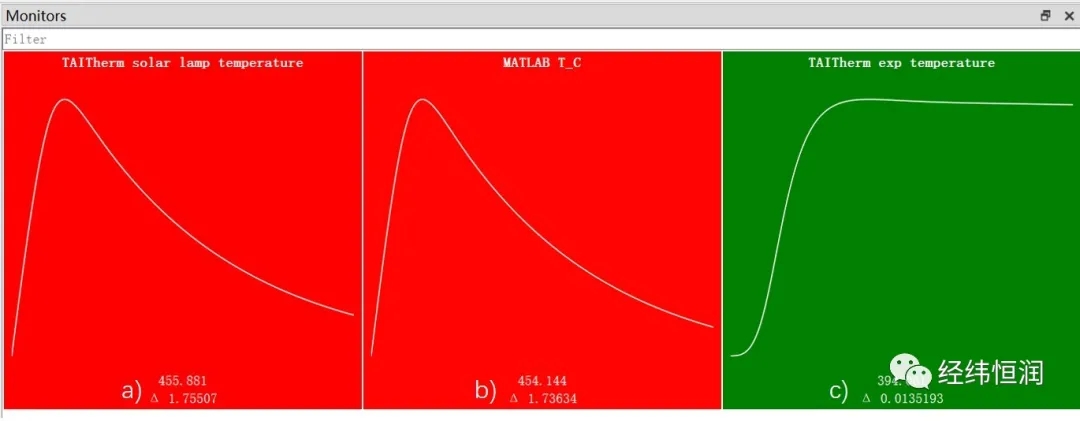

经过Cotherm耦合迭代,由Simulink的PID控制模型与TAITherm耦合计算的结果如图3所示。其中,a)为TAITherm热模型中石墨加热体的温度变化,b)为Simulink模型中石墨加热体的温度变化,c)为试验件温度变化。

图3 Cotherm监测量瞬态变化

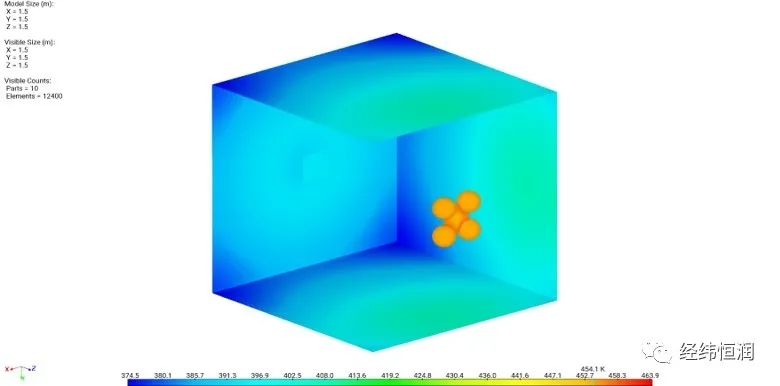

石墨加热体温度受PID控制,因此热模型中石墨加热体的温度变化与Simulink模型中石墨加热体温度变化一致。在初始加热阶段,试验件温度与目标温度相差较大,PID控制加热体快速升温对试验件加热,试验件温度随之升高。当试验件温度不断接近目标温度时,PID控制模型通过逐渐减小石墨加热体温度,使试验件温度趋近目标值并达到稳定,此时腔内温度分布如图4所示。

图4 TAITherm温度场结果

由结果可看出,PID控制的试验件温度迅速达到了稳定,通过虚拟热试验对PID控制进行调参优化结果合理,可以避免因为过调节对加热体以及受测部件产生破坏,与此同时黑箱内的温度变化也可以指导试验方案布局优化。

GT-SUITE & TAITherm&CFD耦合功能

在整车空调系统设计过程中,实现空调系统与座舱热环境之间的耦合求解对还原真实的整车运行场景从而指导空调系统和座舱热环境设计是有利的。通过Cotherm进行TAITherm、CFD工具与GT-SUITE三者之间进行稳态瞬态耦合,可在系统稳态运行工况点和瞬态运行工况下,对乘员舱温度场和人体舒适度进行分析并进行系统性能评估和优化。

- 案例介绍

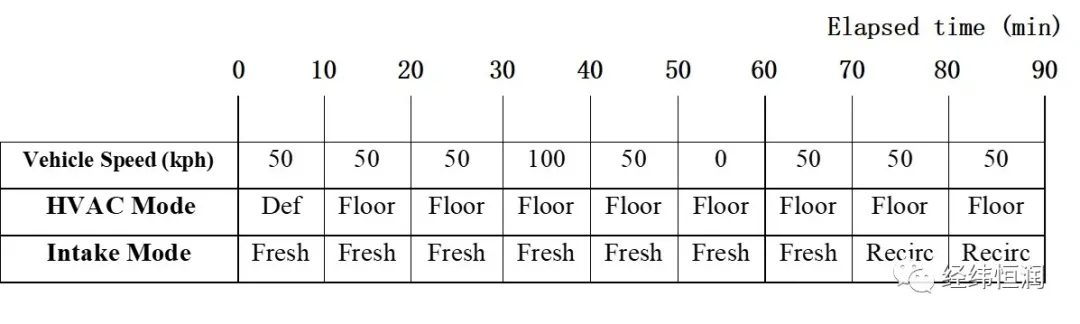

此处以模拟整车在冬季环境下经历90min的采暖为例,分析在车速、空调系统采暖模式及进风模式均动态变化的条件下,舱内温度及流场的变化过程。

工况变化如下图所示:

图5 TAITherm & STAR-CCM & GT-SUITE空调系统耦合工况

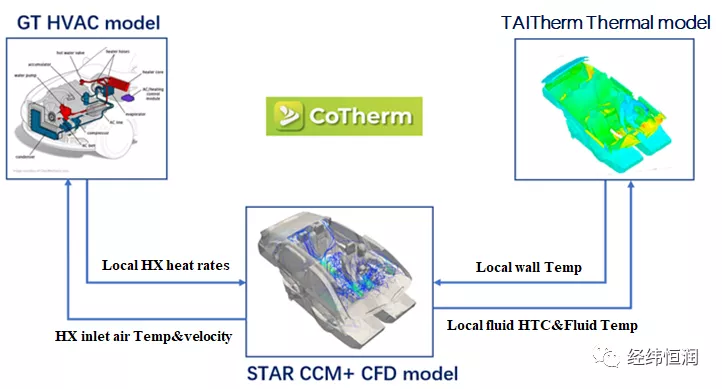

耦合方案数据传递过程如图6所示,空调系统模型与CFD模型耦合计算,主要针对暖风芯体换热求解,其中CFD模型集成了HVAC和座舱两部分进行流场计算。CFD模型计算得到暖风芯入口风速和风温分布,作为边界映射给空调系统模型中的暖风芯,空调系统模型根据水温和CFD边界变化计算出该通风条件下暖风芯换热量,将换热量施加到CFD暖风芯模型中,进行HVAC温度场求解,得到座舱准确的进风边界条件。座舱热模型和流场模型耦合计算,在设定耦合时间点,CFD模型将座舱近壁面对流换热系数和空气温度导出映射给热模型,热模型将壁面温度映射CFD模型,进行热流耦合求解。

图6 TAITherm & STAR-CCM & GT-SUITE空调系统耦合案例

- 耦合流程

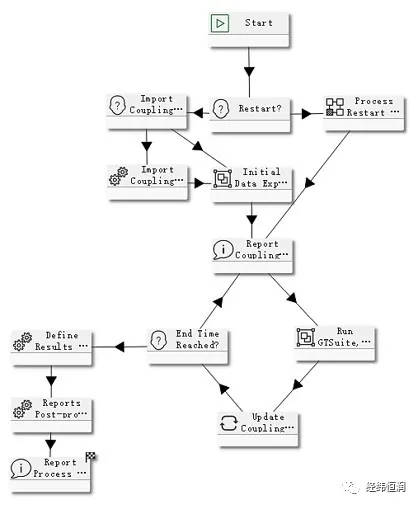

该案例在Cotherm中耦合仿真流程如图7所示。

图7 Cotherm瞬态耦合流程

首先根据设置的耦合参数,如耦合计算终止时间、耦合时间间隔表、各模型求解步长等,更新系统模型、热模型和流场模型求解配置参数,并对各模型进行初始化,导出相应的边界文件,然后进入耦合迭代流程。三个模型并行计算,在耦合时间点进行数据交换,并在计算完成后,跳入下一循环,直到达到耦合结束时间,进行相应的后处理,最后结束计算。

- 结果分析

本案例包含HVAC+座舱CFD模型、座舱热模型以及空调系统模型,考虑不同出风模式、内外循环、风口风量分配不均、风口温差以及车辆运行状态对座舱温度的影响,下面主要针对HVAC和座舱热流分析结果进行分析。

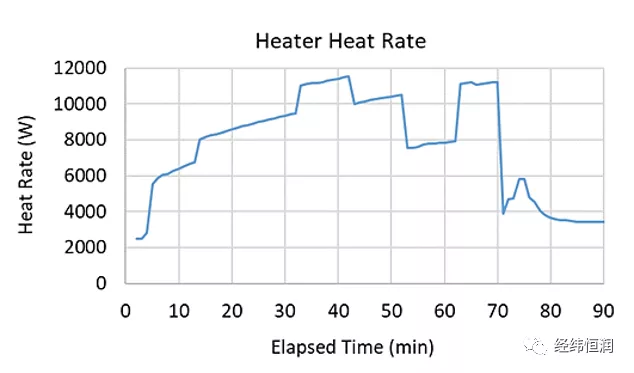

图8和图9分别表示暖风芯体换热量变化和进风箱空气温度变化。由图8可以看出,在整个冬季驾驶循环工况中,暖风芯的换热量随着车辆运行状态与HVAC模式的变化而实时变化,如在70min HVAC系统进风模式由外循环切换到内循环模式(RECIRC)后,换热器的换热率显著下降,这是因为内循环模式下进风温度较高,暖风芯换热温差减小导致,同时座舱回风温度迅速上升。

图8 换热器换热率的变化

图9 换热器入口风温的变化

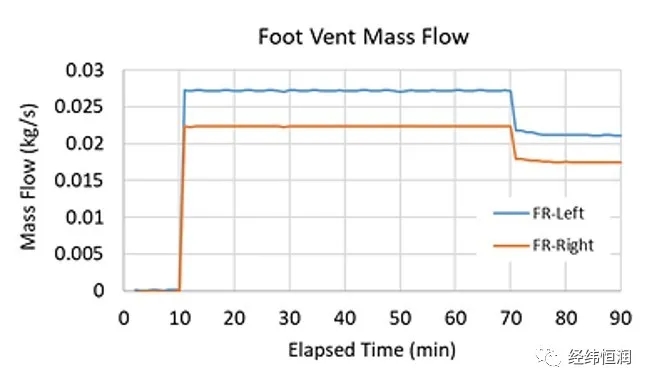

由图10-12可以看出,在对空调系统内部流场进行建模仿真后,空调出风口温度和流量的差异得到了体现。由图10及11可以看出,在0-10min,HVAC为除霜模式,吹脚和吹面出风口处于关闭状态。10min后,空调开启吹脚模式,可以看到吹脚左右出风口、吹面两侧出风口保持一定的出风量,主驾侧流量高于副驾侧,70min时,空调由外循环切换至内循环,风量降低。空调出风温度随着发动机的水温上升,呈逐步上升趋势。在50-60min的停车(IDLE)工况下,发动机水温下降,出风温度回落。

图10 吹脚出风口流量

图11 吹面侧出风口流量

图12吹面侧出风口温度

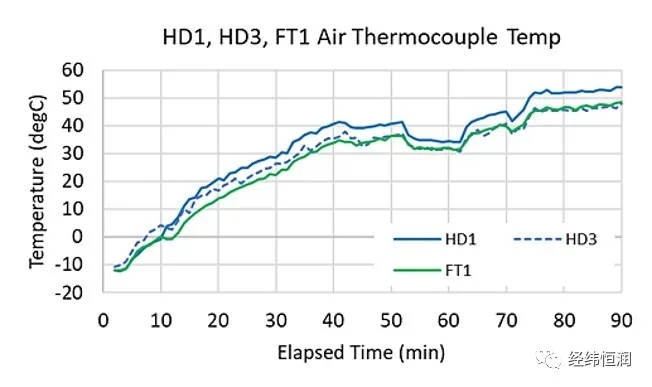

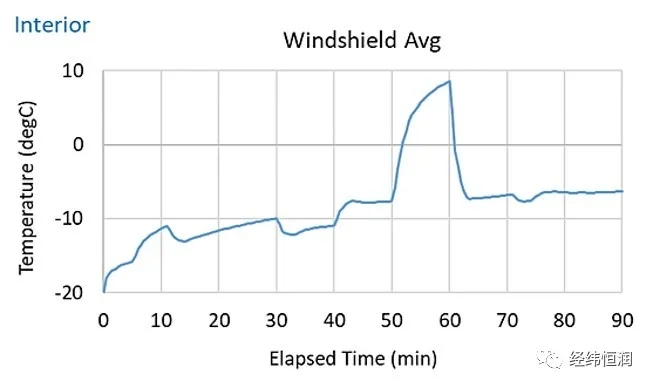

对座舱内重点位置的温度进行监测,如图13可以看出在整个驾驶循环工况中驾驶员头部侧(HD1)、后排左侧乘客头部侧(HD3)以及驾驶员脚部侧(FT1)的温度呈缓慢上升趋势,头部和脚步空间以及前排和后排存在一定的温差;同时,在50-60min的停车(IDLE)工况下乘员舱的温度因为发动机水温下降而有所回落。座舱挡风玻璃由于与环境对流换热的减弱导致其温度有一定的提升,如图14所示。

图13 座舱局部温度变化

图14 挡风玻璃温度变化

如上,综合考虑整车驾驶循环工况下,外界环境、HVAC运行模式、空调系统工作状态等因素对座舱温度场的影响,可以更加准确的模拟座舱热环境,对指导空调系统设计优化、座舱人体热舒适度开发是具有一定意义的。

FMU模型集成仿真功能

自2021.1版本开始,CoTherm支持导入FMU模型并与其他Cotherm支持的模型耦合实现多系统集成,包括电池管理系统、座舱热管理系统、电机、热管理系统、整车动力学系统等。采用FMU进行多学科集成分析,更能反映复杂系统特性,方便用户分析评估复杂系统性能,得到更准确的结果,指导系统选型、产品设计优化等典型应用。

图15 Cotherm耦合FMU模型

- 案例介绍

以一个BMS和热管理系统的FMU模型与电池包模型集成仿真应用案例进行简单介绍。电池管理系统FMU模型计算电池包充电过程中的生热并根据电池包温度控制充电电流;电池热管理系统FMU模型对电池包进行温度控制,输出电池包水冷板入口温度给电池包热模型,再将水冷板出口温度反馈给热管理系统;三个系统之间的耦合关系和数据传递如下图所示。

图16 电池管理系统FMU应用案例

- 结果分析

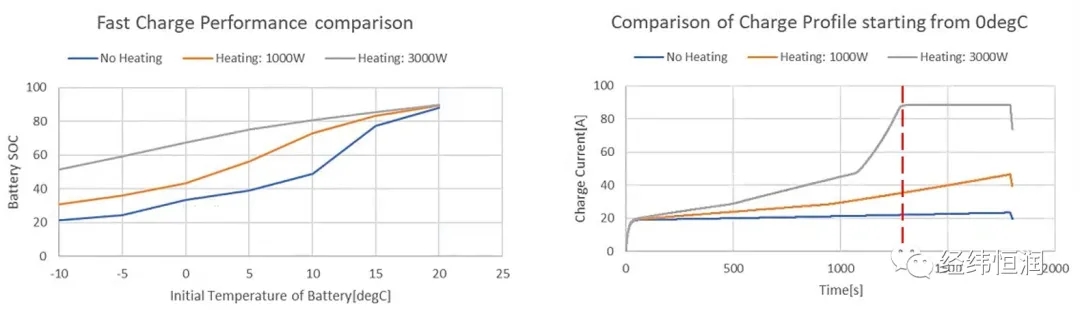

低温充电工况下,初始温度越低,加热功率对充电效率影响越大。在0℃时,电池包在没有加热时几乎无法充电;使用1000W加热时,电池包充电电流小,充电速度缓慢;使用3000W加热,电池包可以使用更大的充电电流,明显提升电池包充电低温工况下充电性能。如下图所示。

图17 电池包低温充电工况结果曲线

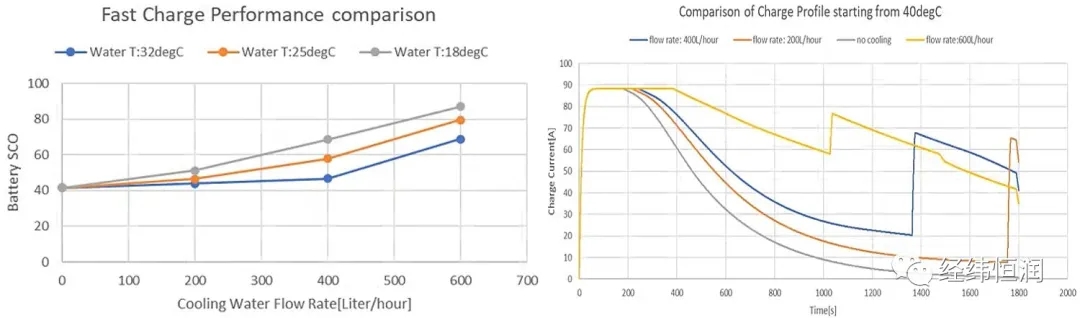

夏季高温快充工况,相同的冷却水流量下,电池包冷却水温度越低,越有利于电池包散热,可以达到更好的快充性能。在电池包起始温度为40℃时,进行快充,使用冷却水流量为600L/min时,电池包的充电电流要大于0L/min、200L/min、400Lmin的充电电流。可见夏季高温快充时,电池包冷却能力越强,BMS可施加更大的电流进行充电,充电效率更高,如下图所示。

图18 电池包高温快充结果曲线

注:以上案例为方案演示使用,结果仅供参考!

Cotherm新版本的功能远不止这些,但限于篇幅原因,本次介绍到这里就结束了,想要了解更多Cotherm功能应用,欢迎留言来信与我们交流。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。